En ny studie kan bidra till att göra gasturbiner både mer tillförlitliga och effektiva genom att ta itu med en viktig utmaning i tillverkningen av turbinblad. Forskare på Centre for Additive Manufacture – Metal (CAM2) har utvecklat en förbättrad metod för additiv tillverkning som minskar sprickbildning och restspänningar i metallkomponenter som utsätts för extrema temperaturer och påfrestningar.

Gasturbiner arbetar under mycket krävande förhållanden, där komponenter utsätts för både höga temperaturer och mekanisk belastning. En stor utmaning vid tillverkning av dessa delar är sprickbildning, som försvagar metallen och förkortar dess livslängd.

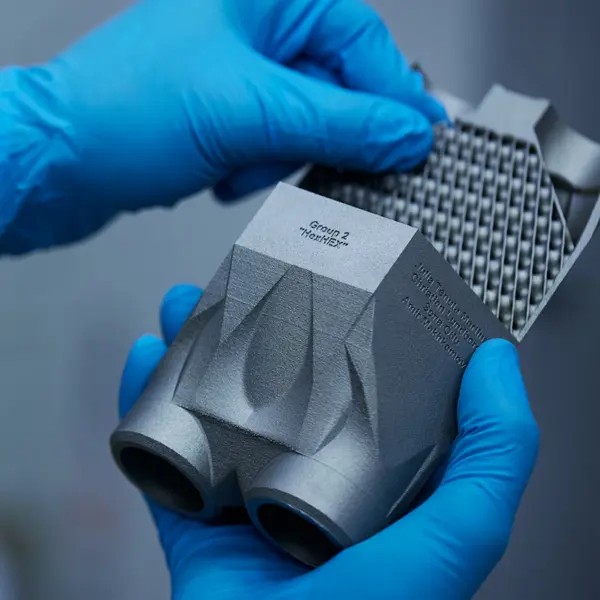

Inom centrumet CAM2 har forskare tagit fram ett sätt att minska sprickbildning vid additiv tillverkning genom att justera hur metallen bearbetas. I stället för långa, sammanhängande laserskanningar har man testat kortare skanningsmönster, vilket ger en bättre kontroll över värmetillförseln. Denna justering bidrar till en jämnare värmefördelning i materialet och minskar därmed risken för sprickor.

– Resultaten visar att en sådan skanningsstrategi minimerar både stelningssprickor och restspänningar, vilket förbättrar hur lätt denna legering är att arbeta med, säger Ahmed Fardan Jabir Hussain, doktorand inom metalladditiv tillverkning vid Chalmers tekniska högskola.

Möjligheter för bredare industriell användning

Även om forskningen fokuserar på en specifik högpresterande legering, CM247LC, som ofta används i gasturbiner, kan resultaten även komma till nytta för andra material som har liknande problem med sprickbildning.

– Sprickor kan uppstå både under tillverkningsprocessen och vid värmebehandlingar, vilket begränsar användningen av dessa material. Den här forskningen tar oss ett steg närmare att göra dem mer användbara i krävande tillämpningar, säger Ahmed Fardan Jabir Hussain.

Ökad hållbarhet genom minskad inre spänning

En särskilt lovande aspekt av studien är potentialen att minska restspänningar, vilket är en avgörande faktor för att undvika så kallad strain age cracking (SAC). SAC uppstår ofta nära spänningskoncentratorer och är ett vanligt problem i slutprodukter som exempelvis turbinblad. Den förbättrade processen kan leda till starkare och mer hållbara komponenter som bättre klarar höga temperaturer och mekanisk stress.

– Skanningsstrategin med korta vektorer kan användas lokalt vid spänningskoncentratorer för att skapa en mikrostruktur som är motståndskraftig mot sprickbildning. Den här typen av mikrostrukturdesign är mycket intressant för industrin som arbetar med denna typ av legeringar, säger Ahmed Fardan Jabir Hussain.

Förbättrad prestanda vid hög temperatur

Forskarna arbetar även med att säkerställa att materialet klarar långvarig exponering för höga temperaturer utan att deformeras, en egenskap som kallas krypbeständighet. Det är en avgörande faktor för turbinblad som måste fungera under mycket höga belastningar och temperaturer.

– Dessa legeringar är framtagna för att användas i högtemperaturområdena av gasturbiner, som turbinblad. De utsätts för mycket höga belastningar och temperaturer, och måste därför ha god krypbeständighet. Vårt mål nu är att förbättra denna egenskap så att den närmar sig den hos gjutet material, säger Ahmed Fardan Jabir Hussain.

Mer om forskningen

Läs den vetenskapliga artikeln Microstructure tailoring for crack mitigation in CM247LC manufactured by powder bed fusion – Laser beam i Additive Manufacturing.

- Doktorand, Material och tillverkning, Industri- och materialvetenskap